Machines d'emballage pour produits pharmaceutiques et alimentaires

Machines d'emballage innovantes pour les produits pharmaceutiques et alimentaires

Les machines d'emballage, également appelées installations d'emballage, représentent une unité technique qui enveloppe entièrement ou partiellement le produit (par ex. comprimés, liquides, poudres, etc.) avec un emballage (par ex. blister, sachet, carton, etc.). On distingue l'emballage primaire et l'emballage secondaire. Dans le cas du emballage primaire , le produit est directement en contact avec l'emballage primaire (verre, films, etc.). Dans l'industrie pharmaceutique, cela se passe dans la zone A (selon les BPF de l'UE). L'emballage secondaire est le suremballage qui n'est pas en contact direct avec les produits à emballer. Il peut s'agir par exemple d'un emballage de transport ou d'une boîte pliante remplie de blisters. Dans l'industrie pharmaceutique, ce type d'emballage est utilisé dans la zone B ou C (selon les BPF de l'UE).

Les emballages primaires, secondaires et finaux de Romaco et Farmo Res sont configurables de manière flexible et conviennent au traitement de produits pharmaceutiques, cosmétiques, alimentaires, industriels ainsi que chimiques.

Blistéreuse :

Les blistéreuses de Romaco Noack, adaptées au secteur pharmaceutique, représentent des solutions de blisters robustes et flexibles pour la production de lots de petite et moyenne taille. Grâce aux temps de préparation courts, un changement de produit peut être effectué dans un délai très court. Grâce aux dimensions peu encombrantes des machines, les blisters de Romaco trouvent leur place presque partout. Grâce à la protection individuelle du produit par les différents films, à la manipulation pour le client, à l'information ciblée sur le produit et à l'augmentation de l'efficacité dans le processus d'emballage, les blisters se sont imposés au mieux pour les produits pharmaceutiques comme les gélules et les comprimés.

Machines thermoformage :

Les systèmes de formage, de remplissage et de fermeture utilisent généralement des matériaux d'emballage avec un faible degré de préfabrication, qui sont amenés sous forme de bande d'emballage à partir du rouleau. Le processus d'emballage combine le formage, le remplissage et la fermeture de matériaux d'emballage tels que les moules et les barquettes thermoformés. En règle générale, le thermoformage ou l'emboutissage permet d'obtenir un emballage prêt à être rempli, qui est ensuite rempli et fermé. Les thermoformeuses compactes se distinguent par leur fiabilité, leur efficacité, leur longévité et la richesse de leurs variantes. Grâce à leur construction modulaire, elles permettent une conception individuelle de chaque machine avec une performance maximale et une utilisation optimale de la surface disponible. Qu'il s'agisse de thermoformeuses pour produits médicaux et pharmaceutiques ou d'installations pour produits alimentaires, le vaste portefeuille de produits permet de proposer toute une gamme de thermoformeuses.

Étuyeuses :

Les encartonneuses Romaco Promatic sont disponibles en mode cadencé ou continu pour l'emballage de produits pharmaceutiques. Les machines d'emballage secondaire flexibles et entraînées par des servomoteurs permettent d'emballer vos blisters, sachets, stickpacks ou flacons de manière fiable et sûre. Grâce à leur construction modulaire, elles permettent une diversité presque illimitée. Romaco Promatic développe des solutions sur mesure pour les exigences individuelles : indépendamment des spécifications du produit, des notices d'emballage et de la taille des lots. Le nombre d'unités par emballage est lui aussi pratiquement illimité. Comme il est possible d'atteindre un débit très élevé de 60 à plus de 400 boîtes pliantes par minute, l'utilisation d'un système d'alimentation automatique est recommandée, voire indispensable, dans de nombreux cas. En outre, ce type d'encartonneuse est souvent équipé d'appareils supplémentaires qui, par exemple, plient les notices et les insèrent automatiquement ou impriment des codes sur les cartons ou les marquent à froid. Ces encartonneuses à fonctionnement continu ou intermittent chargent automatiquement les cartons de produits par les côtés et ferment la boîte pliante au moyen de languettes enfichables ou de colle chaude.

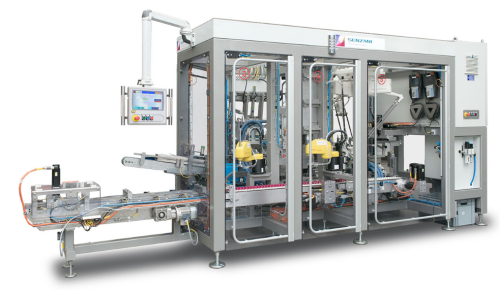

Encartonneuse Topload :

Les encartonneuses Topload de Senzani sont flexibles et modulaires, ce qui leur permet de remplir, de former et de coller automatiquement presque tous les types de découpes plates en carton et entretoises,

Les encaisseuses (casepackers) :

Les encaisseuses de Romaco Promatic sont utilisées comme machines d'emballage final dans une ligne d'emballage. Les encaisseuses latérales pour boîtes pliantes existent en version semi-automatique ou entièrement automatique. Elles sont principalement utilisées pour le regroupement, l'empilage et le remplissage des boîtes d'expédition. Les boîtes pliantes sont alors amenées à plat dans la boîte d'expédition, également appelée carton. Il est également possible d'intégrer des composants Track & ; Trace afin de garantir une sécurité sans faille.

Les soudeuses de films :

Une thermoscelleuse est une machine utilisée pour sceller des produits, des emballages et d'autres matériaux thermoplastiques à l'aide de chaleur. Il peut s'agir de monocouches thermoplastiques uniformes ou de matériaux composés de plusieurs couches, dont l'une au moins est thermoplastique. Le thermoscellage peut associer deux matériaux similaires ou différents matériaux dont l'un comporte une couche thermoplastique. Les sacs en plastique et autres emballages sont souvent formés et scellés à l'aide d'appareils de thermosoudage. Les poches médicales et les poches pour liquides utilisées dans l'industrie médicale, biotechnologique et alimentaire. Les poches pour liquides sont fabriquées à partir d'une multitude de matériaux différents tels que des films, des supports filtrants, des thermoplastiques et des laminés.

Les thermoscelleuses - ont des outils chauffés qui sont maintenus à une température constante (également connues sous le nom de thermoscellage direct). Ils utilisent une ou plusieurs barres, fers à repasser ou matrices chauffés qui entrent en contact avec le matériau pour chauffer l'interface et créer un joint. Les tiges, fers et matrices ont différentes configurations et peuvent être recouverts d'une couche anti-adhésive ou différents matériaux intermédiaires lisses (par exemple, des films en téflon) sont utilisés pour éviter qu'ils n'adhèrent aux outils chauds.

Le degré d'automatisation des machines d'emballage est divisé en trois groupes :

- emballage manuel par un opérateur

- emballage semi-automatique, l'opérateur soutient activement le processus d'emballage

- emballage entièrement automatique sans l'aide directe de l'opérateur