Équipement de côntrole

Systèmes d'inspection optique pour les produits pharmaceutiques

L'inspection optique automatique décrit les systèmes qui peuvent trouver et signaler des défauts dans la production et dans d'autres biens au moyen de techniques de traitement d'images. Il s'agit d'une évolution de la vision artificielle.

L'automatisation sans cesse croissante dans le domaine de l'emballage entraîne des exigences de plus en plus élevées en matière de contrôle visuel des produits. Alors que jusqu'à présent, de nombreuses étapes du processus étaient effectuées à la main et que tous les produits étaient contrôlés manuellement comme si cela allait de soi lors de l'emballage manuel dans un carton ou un conteneur de transport, ce contrôle n'est plus nécessaire avec une solution d'emballage automatique. Cela augmente le risque de voir arriver dans le commerce des produits qui ne répondent pas aux exigences et aux consignes du commerce et des consommateurs. Si des indications obligatoires telles que la date limite de consommation ou même des étiquettes entières manquent sur les emballages, des rappels coûteux sont inévitables.

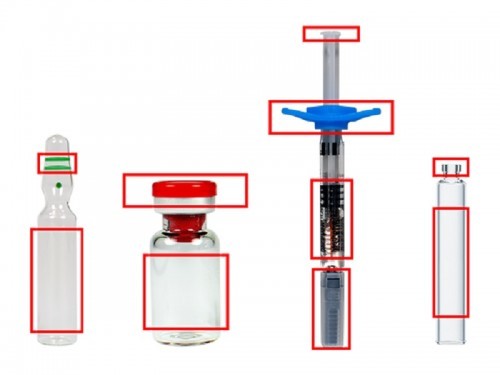

Les systèmes de contrôle optique comprennent les contrôles d'identité des boîtes pliantes, des prospectus, des étiquettes, des ampoules, des tubes, des seringues, des flacons, des tubes, des blisters et bien plus encore. Dans l'industrie pharmaceutique, les exigences et les dispositions légales sont particulièrement élevées en matière de sécurité lors du contrôle des emballages. Pour une identification claire, on utilise des signes : différents types de codes, comme le pharmacode, le code EAN, le code 39, mais aussi des signes alphanumériques et des codes couleur.

scanware propose une gamme complète d'appareils optoélectroniques qui lisent ces caractères, détectent les écarts non autorisés et déclenchent l'élimination des emballages rejetés.

D'autres systèmes de surveillance scanware se chargent du contrôle automatique du contenu (contrôle du produit) des différents composants de l'emballage.

La traçabilité complète d'un produit pharmaceutique peut également être assurée au moyen d'un système modulaire Track & Trace.

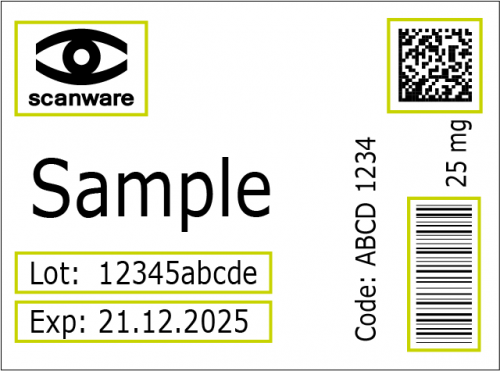

Identification par code-barres/2D

L'identification fait partie intégrante de la sécurité des produits. Que ce soit dans le domaine pharmaceutique ou dans l'industrie cosmétique et alimentaire, il est impossible d'imaginer un emballage sans code. Indépendamment du matériau et du contenu, les marquages sont codés, imprimés, poinçonnés, estampés, etc. et leur lisibilité et leur exactitude sont vérifiées en dernier lieu. Du logo sur l'emballage cadeau gaufré à la suite de caractères du jeu-concours dans l'emballage de cornflakes, l'information doit être lue.

Pour le contrôle, un simple scanner ne suffit généralement pas - le nombre de symboles à vérifier, les différentes positions de rotation et les liens complexes avec la base de données sont monnaie courante. Un système adéquat avec un matériel adapté et un logiciel optimisé est nécessaire.

Contrôle de présence

Ce qui est déterminant pour la qualité des emballages de produits, ce n'est pas seulement leur intégrité, mais aussi l'intégralité de leur contenu. Pour cela, il existe une multitude de contrôles de présence :

- présence d'une notice ou d'une brochure d'accompagnement

- présence d'une cuillère doseuse

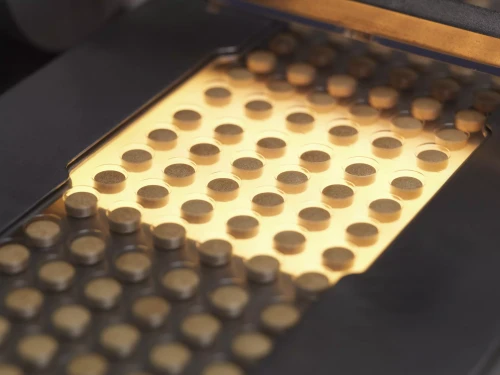

- présence d'une ampoule dans un plateau

- présence de pipettes

- etc.

Identification par anneaux de couleur/contrôle par code à barres

Les bagues de couleur servent à identifier clairement les ampoules en verre. Dans cet exemple, les ampoules et les flacons sont contrôlés dans le même plateau. Contrôle de l'emballage par scanware.

Alignement des tubes

Les tubes doivent être alignés sur la ligne de remplissage avant d'être fermés, afin de pouvoir toujours placer le pli avec précision. L'alignement peut se faire sur la base de marques imprimées ou du pharmacode.

Présence et contrôle des couleurs

L'évaluation des couleurs permet non seulement de vérifier si une cuillère de dosage est présente, par exemple, mais aussi si elle a été jointe dans la bonne couleur. Cette application est également adaptée aux bouchons, aux notices et aux canules.

Contrôle de la qualité d'impression

Le contrôle de la qualité d'impression est un élément essentiel de l'assurance qualité pour les emballages de produits. Qu'il s'agisse d'éléments de conception ou de codes imprimés.

Sur la base de normes prédéfinies (p. ex. ISO/CEI 15415 (code 2D) ou ISO/CEI 15416 (code 1D), des critères tels que :

- Contraste

- Défauts

- Lisibilité (codes)

- Modularité

- Rectitude de la ligne

Contrôle de l'impression Écriture claire

Outre les codes, un emballage contient de nombreuses informations supplémentaires en clair, comme des informations sur le produit ou l'entreprise ou des logos, pictogrammes et autres symboles. Le contrôle d'impression de ces informations se fait par lecture OCR/OCV. Contrôle de l'écriture par scanware.

Contrôle des blisters

Les exigences croissantes en matière de qualité et de sécurité rendent nécessaire la vérification d'autres critères que le simple contrôle de présence. En effet, lors du remplissage de produits pharmaceutiques dans des blisters, des irrégularités peuvent survenir et avoir des conséquences importantes sur la qualité :

- Présence

- Orientation

- Évaluation de la hauteur au moyen d'un système 3D

- Endommagement / erreur de position

- Souillure

- etc.

Contrôle des fissures du film

Le contrôle de déchirure des films de scanware détecte à temps les microfissures dans les films de base en aluminium ou les films de scellage en aluminium avant le scellage.